罐體切割界的 “全能選手”!水刀技術憑啥通吃金屬與非金屬?

發布日期:2025-06-04 16:43:19 瀏覽人數:已有0 瀏覽

在現代工業制造領域,傳統切割技術在面對復雜形狀、高硬度材質的罐體加工時,往往存在精度不足、效率低下等問題。而罐體水刀切割技術以其獨特的工作方式和顯著優勢,成為工業切割領域的 “后起之秀”。這項技術究竟是如何利用高壓水流實現準確切割?又在哪些領域發揮著關鍵作用?讓我們一同揭開罐體水刀切割加工技術的神秘面紗。

一、罐體水刀切割技術的原理與構成

(一)核心工作原理

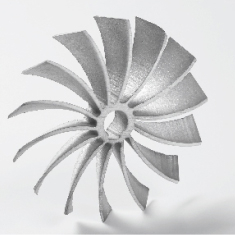

罐體水刀切割技術,全稱是高壓水射流切割技術,其核心原理是將普通水經過多級增壓系統加壓,使水獲得高的壓力(通常可達 200 - 400MPa,甚至更高),然后通過特制的寶石噴嘴,將高壓水以每秒數百米的速度噴射而出,形成速度快、能量高度集中的水射流。這股水射流如同 “無形的利刃”,能夠對罐體材料進行沖擊、切削,從而實現切割目的。在切割過程中,根據罐體材料的硬度和切割需求,還可以在水中混入石榴砂、金剛砂等磨料,磨料在高壓水的帶動下,對材料進行研磨和沖刷,大大增強了切割能力,能夠輕松切割金屬、陶瓷、石材等硬度較高的材料。

(二)系統構成

罐體水刀切割系統主要由高壓水泵、控制系統、切割頭和工作臺等部分組成。高壓水泵是整個系統的 “心臟”,負責將水加壓到所需壓力;控制系統則如同 “大腦”,準確控制水刀的切割路徑、速度、壓力等參數,確保切割精度;切割頭包含噴嘴等關鍵部件,是高壓水射流的發射裝置;工作臺用于固定和支撐待切割的罐體,保證切割過程的穩定性。這些部件相互配合,構成了一套完整且穩定的切割系統。

二、罐體水刀切割的流程與工藝要點

(一)切割前的準備

在進行罐體切割前,首先要對罐體材料的材質、厚度、硬度等特性進行詳細分析,根據這些參數確定合適的切割壓力、水流速度和磨料類型。同時,利用計算機輔助設計(CAD)軟件繪制罐體的切割圖紙,將設計好的切割路徑轉化為數控代碼,輸入到切割系統的控制系統中。此外,還需對水刀設備進行檢查,確保高壓水泵、管道、噴嘴等部件無泄漏、無堵塞,工作狀態良好。

(二)切割過程控制

切割過程中,高壓水泵將水加壓后輸送至切割頭,水經過噴嘴形成高壓水射流,按照預設的切割路徑對罐體進行切割。對于形狀復雜的罐體,切割頭需要在三維空間內進行靈活運動,這就要求控制系統具備高精度的運動控制能力。在切割過程中,操作人員要實時監控切割情況,根據切割效果及時調整切割參數。例如,當發現切割速度過慢或切口質量不佳時,可適當增加切割壓力或調整磨料流量,以保證切割質量和效率。

(三)切割后的處理

切割完成后,需要對罐體進行清理和檢查。清理主要是去除罐體表面殘留的磨料和水漬,可采用高壓水沖洗或超聲清洗等方式。檢查則包括對切口質量的檢查,如切口是否平整、有沒有毛刺、切口寬度是否符合要求等;以及對罐體整體尺寸和形狀的檢查,確保切割后的罐體符合設計標準。若發現存在質量問題,需及時進行修復或重新切割。

三、罐體水刀切割技術的顯著優勢

(一)高精度切割

與傳統切割技術相比,罐體水刀切割技術能夠實現高的切割精度,切口寬度一般在 0.8 - 1.2mm 之間,切割誤差可控制在 ±0.1mm 以內。這一優勢使得水刀切割能夠滿足復雜形狀罐體的加工需求,尤其適用于航空、汽車制造等對零部件精度要求高的行業。例如,在制造發動機的燃料罐體時,水刀切割能夠準確切割出復雜的曲面形狀,保證罐體的密封性和可靠性。

(二)無熱影響區

傳統的火焰切割、等離子切割等技術在切割過程中會產生高溫,容易使材料的組織結構發生變化,形成熱影響區,導致材料性能下降。而罐體水刀切割技術利用高壓水流進行切割,屬于冷切割方式,不會產生高溫,因此不會對罐體材料造成熱損傷,能夠保持材料原有的物理和化學性能。這一特點對于一些對溫度敏感的材料,如不銹鋼、鈦合金等的切割尤為重要。

(三)廣泛的材料適應性

罐體水刀切割技術幾乎可以切割所有類型的材料,無論是金屬材料(如不銹鋼、鋁合金、碳鋼等),還是非金屬材料(如陶瓷、玻璃、塑料、石材等),都能輕松應對。這種廣泛的材料適應性,使得水刀切割在不同行業都有廣闊的應用空間,成為一種通用性強的切割技術。

(四)環保節能

在切割過程中,水刀切割主要使用水和磨料作為切割介質,不產生有害氣體和粉塵,對環境友好。同時,水可以循環使用,磨料也可以進行回收處理,大大降低了資源消耗和環境污染。與傳統切割技術相比,水刀切割在環保節能方面具有明顯優勢,符合現代工業可持續發展的要求。

四、罐體水刀切割技術的應用場景

(一)石油化工行業

在石油化工領域,經常需要制造各種大型儲罐和反應釜。這些罐體通常由不銹鋼、合金鋼等材料制成,對切割精度和質量要求高。罐體水刀切割技術能夠準確切割罐體的各個部件,保證罐體的密封性和承壓能力,廣泛應用于儲罐的制造、維修和改造等環節。

(二)航天工業

航空航天領域對零部件的精度和質量要求近乎苛刻。罐體水刀切割技術憑借其高精度、無熱影響區的優勢,成為制造飛機油箱、火箭燃料罐等關鍵部件的重要技術手段。通過水刀切割,可以制造出形狀復雜、精度高的罐體零部件,滿足航空設備的嚴格要求。

(三)汽車制造行業

在汽車制造過程中,水刀切割技術可用于切割汽車油箱、排氣管等零部件。汽車油箱的形狀復雜,且對密封性要求高,水刀切割能夠準確切割出符合設計要求的油箱形狀,同時保證切割邊緣的質量,防止泄漏。此外,水刀切割還可用于切割汽車內飾件,如塑料儀表盤、皮革座椅等,提高內飾件的加工精度和美觀度。

(四)其他領域

除了上述行業,罐體水刀切割技術還在船舶制造、建筑裝飾、玻璃加工等領域有著廣泛的應用。在船舶制造中,用于切割船體鋼板、管道等部件;在建筑裝飾中,可切割石材、玻璃等材料,制作出各種精美的裝飾圖案;在玻璃加工中,能夠實現玻璃的高精度切割,滿足不同形狀和尺寸的需求。

隨著工業技術的不斷發展,罐體水刀切割技術也在持續創新和完善。未來,隨著高壓水泵性能的提升、控制系統智能化程度的提高以及切割工藝的優化,水刀切割技術將朝著更高精度、更高效率、更低成本的方向發展,在更多領域發揮更大的作用,為現代工業制造帶來新的變革和機遇。