數控水切割機為何成加工必備?揭秘 “全能利器” 的硬核實力

發布日期:2025-08-02 11:12:50 瀏覽人數:已有0 瀏覽

在工業加工技術日新月異的今天,數控水切割機憑借其 “無堅不摧、準確入微” 的特性,已成為金屬加工、建材制造、裝飾等行業的設備。與傳統切割設備相比,它既能應對厚達 100 毫米的特種鋼材,又能雕琢出 0.1 毫米精度的花紋圖案,這種 “剛柔并濟” 的加工能力,使其在眾多場景中無可替代。河南數控水切割機從技術特性、核心優勢、行業應用三個維度,解析為何數控水切割機成為現代加工的重要之選,以及它如何重塑傳統加工模式。

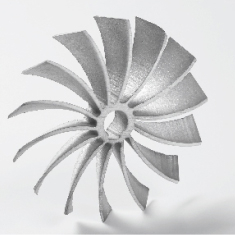

技術內核:冷態加工的突破

數控水切割機的核心競爭力源于其獨特的加工原理。設備通過高壓泵將水加壓至 200-400MPa,再經寶石噴嘴形成高速射流,若需切割硬質材料,可混入石榴砂等磨料,利用射流的動能實現材料分離。這種冷切割方式從根本上避免了激光、等離子切割的熱影響問題 —— 不會導致材料變形、退火或性能改變,這對某航用鈦合金、精模具鋼等敏感材料至關重要。某軍工企業的測試數據顯示,用水切割機加工的鋁合金部件,其力學性能保持率比激光切割高 15% 以上。

數控系統的準確控制讓切割精度實現質的飛躍。主流設備采用伺服電機驅動,配合導軌,重復定位誤差可控制在 ±0.03mm 以內,切割軌跡的圓度誤差≤0.1mm。在加工復雜曲線時,數控系統能自動優化切割路徑,避免重復走刀,使材料利用率提升 10-15%。某汽車模具廠引入五軸聯動水切割機后,異形件的加工效率較傳統銑床提高 3 倍,材料浪費減少 20%。

模塊化設計讓設備具備強的適應性。用戶可根據需求選擇不同規格的高壓泵(流量 1-5L/min)、切割平臺(尺寸 1.5×3m 至 6×12m)及輔助系統(自動供砂、廢料回收)。針對特殊場景,還可定制便攜式設備(重量僅 300kg),滿足野外搶修、大型設備現場加工等需求,這種靈活性是固定機床無法比擬的。

核心優勢:為什么它成為加工重要選擇

材料適應性覆蓋范圍廣,從 0.1mm 的銅箔到 100mm 的厚鋼板,從玻璃、陶瓷等脆性材料到橡膠、復合材料等彈性體,甚至食品、紙張等特殊物品,都能實現準確切割。尤其在處理多層復合材料時,它能一次性完成切割且不損傷各層結構,這一特性使其在新能源電池、內飾等領域不可替代。某光伏企業用其切割光伏板邊框,解決了傳統鋸切導致的玻璃碎裂問題,合格率從 75% 提升至 99%。

加工效率與成本控制的平衡藝術讓設備性價比凸顯。對于 50mm 厚的鋼板,數控水切割機的切割速度可達 300mm/min,雖略低于等離子切割,但省去了后續打磨、校形等工序,綜合效率反而更高。在成本方面,雖然設備初期投入較高,但運行成本僅為激光切割機的 1/3(主要消耗為水、電、磨料)。某金屬加工廠的核算顯示,引入水切割機后,年均加工成本降低 25%,3 年即可收回設備投資。

安全環保特性契合現代工業的發展理念。切割過程中不產生有毒氣體、粉塵(磨料可回收),噪音控制在 85 分貝以下,符合車間環保標準。與傳統切割產生的大量廢渣、廢氣相比,水切割的廢料主要為冷卻水和少量磨料混合物,經簡單處理即可排放。某電子廠將水切割機替代線切割后,車間有害物排放減少 90%,員工職業病發病率顯著下降。

行業滲透:重塑多領域加工模式

在金屬加工行業,數控水切割機已成為某些部件的標準加工設備。汽車制造中,它用于切割底盤異形件、排氣管坡口,避免焊接時的應力集中;模具行業用其加工淬火后的模具鋼,省去退火再回火的工序,縮短生產周期 40%;在鈑金加工中,它能一次性完成切割、沖孔、倒角,配合折彎機實現一體生產。某不銹鋼制品廠引入設備后,復雜工件的加工工序從 5 道減至 2 道,交貨周期縮短 50%。

建筑裝飾領域因水切割技術煥發新活力。石材加工中,它能在大理石、花崗巖上切割出 0.5mm 寬的花紋,實現傳統工藝無法完成的拼花設計;玻璃深加工中,可切割弧形玻璃、異形視窗,邊緣光潔度達 Ra0.8μm,無需拋光;金屬裝飾件加工中,能在鋁板上切割鏤空圖案,配合陽極氧化工藝,打造幕墻效果。北京某標志建筑的外立面裝飾,正是用水切割技術加工出 1200 塊異形鋁板,實現了設計師的復雜構想。

特種加工場景更凸顯其不可替代性。在某航領域,用于切割發動機葉片、機身框架等高精度部件;在核工業中,處理放射性材料(遠程操控);在文物修復中,切割殘缺部件的替補件,避免對原件的二次損傷。某考古研究所用低壓力水切割技術,成功修復了一件漢代青銅器,既保證了精度又不損傷文物本體,這種 “溫柔切割” 的特性無可替代。

選購與使用:讓設備效能較大化

選擇數控水切割機需關注三個核心參數:高壓泵的壓力穩定性(波動應≤5%)、導軌的耐磨性(使用壽命≥10 萬公里)、數控系統的開放性(支持 CAD 文件直接導入)。對于中小批量加工,建議選擇 300MPa 壓力級設備,兼顧效率與成本;大批量生產則需 400MPa 級設備,配合自動上下料系統實現無人化。

日常使用中,維護保養直接影響設備壽命。高壓泵需每 500 小時更換潤滑油,噴嘴每 80-100 小時檢查磨損情況(直徑加大 0.1mm 需更換),導軌每周清潔并加注潤滑脂。某加工廠因忽視保養,導致高壓泵過早磨損,維修成本增加 30%,停機時間長達 15 天。

隨著智能制造的推進,數控水切割機正向智能化升級。新型設備配備視覺定位系統,可自動識別材料輪廓并修正切割路徑;通過工業互聯網接入 MES 系統,實現加工數據實時監控與遠程診斷。某智能工廠的實踐顯示,智能化改造后,設備利用率從 60% 提升至 85%,故障響應時間從 4 小時縮短至 30 分鐘。

數控水切割機的普及,不僅是加工設備的更新換代,更是加工理念的革新 —— 它讓 “高精度、便捷率、高適應性” 三者不再矛盾,為各行業提供了統一的加工解決方案。在個性化定制、小批量多品種的生產趨勢下,這種 “全能型” 設備的價值愈發凸顯。無論是大型制造企業還是小型加工廠,引入數控水切割機已不是 “選擇題”,而是提升競爭力的 “必答題”。未來,隨著高壓泵技術的突破(預計壓力可達 600MPa)和數控系統的智能化,它將在更多領域展現其 “切割萬物” 的強大能力。